モノづくりへのこだわり

COMMITMENT

「エイシン」こだわりのポイント

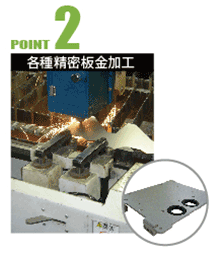

ステンレス・アルミ・表面処理鋼板のt1.2~3.0を中心にNCT・レーザー加工・シャーリング・プレス・ベンダー・各種溶接・各種組立・金型等の製作を行い、小物から大物サイズまで対応。

メッキ・塗装・彫刻・シルク印刷等の処理も一貫して対応します。

デザイン性を追及される製品変種変量のモノづくりのポイントになるのが、開発・設計です。設計スタッフが加工・組立のしやすい製品開発・設計を展開し一貫したモノづくりを提供します。

2DCAD:Auto CAD、CS-CAD

3DCAD:Pro/E、Autodesk Inventor

オリジナルデータベース生産管理システムにおいては受注・出荷・工程進歩・実績・在庫・図面など全てをコンピューターにて管理。お客様からのE-MAILやCD-Rによる図面データ(DXF・DWG・IGES・etc)をダイレクトにCAD/CAMに取り込みプログラミング

仕事の流れ

株式会社エイシンの仕事は、お客様のニーズに合わせて開発~設計~製造まであることから、業務プロセスは様々なパターンがありますが、ここでは図面のない製造企画からのパターンと図面のある製造のみのパターンを大まかな流れをご紹介します。

設計から(図面なし)

ご依頼の場合

製造から(図面あり)

ご依頼の場合

![]()

STEP1 お客様からのご依頼

営業がお客様からのご要望をお聞きし、課題が一度持ち帰り、技術スタッフと協議の上で高品質化・効率化・低コストなどを考慮した、課題解決に向けたトータルな具体的提案を展開していきます。

![]()

![]()

![]()

STEP2 お見積りの提出

Step1の概要から全体プランを策定し、お客様にお見積書を提出します

![]()

STEP2 お見積りの提出

お客様から頂いた図面にてお見積書を提出します

![]()

STEP3 注文書を頂きます

Step2の『お見積書』にご同意頂きましたら注文書を頂きます。

※注文書には必ず、ご希望の納期をご記入下さい。

基本的に希望納期で納品させて頂きますが、設計上の問題等の理由で納期が難しい場合は、その場でご回答させて頂きます。

![]()

STEP3 注文書を頂きます

Step2の『お見積書』にご同意頂きましたら注文書を頂きます。

※注文書には必ず、ご希望の納期をご記入下さい。

![]()

STEP4 詳細お打ち合わせ

Step3の『注文書』を頂きましたら、お客様・技術スタッフと共に更に詳細なお打合せが必要な場合があります。

![]()

STEP5 設計開始

設計作業に入ります。

なお技術情報は、すべてデータベース化されており、過去の類似設備の機構を流用することで設計の効率化やコストの低減を図ることができます。

![]()

STEP6 製造開始

加工作業に入ります。

なお工程管理は生産管理グループに委ねますが、製造部門との情報交換や進捗の確認をしていきます。仕様の変更や追加などの、お客様のご要望をできる限り反映できるように調整を図ったモノづくりを目指します。

また、納品前にご要望の通りの製品が出来上がっているかどうか、お客様に立ち会って頂く事も可能です。

![]()

STEP7 品質検査

品質部にて出荷前検査を行います。

当社は品質マネジメントシステムを基本として管理し品質チェックをおこないます。

社内の検査成績書にて合否のチェックをします。

![]()

STEP8 納品

STEP7の品質検査で『合格』され『承認』された製品のみがお客様に納品されます。

下のSTEP~の項目をクリックすると別ウィンドウが開き説明文が表示されます

下のSTEP~の項目をクリックすると別ウィンドウが開き説明文が表示されます

下のSTEP~の項目をクリックすると別ウィンドウが開き説明文が表示されます

下のSTEP~の項目をクリックすると別ウィンドウが開き説明文が表示されます

ステンレス・アルミ・鉄・ハステロイ・チタンの角棒・丸棒材料を中心に旋盤加工・フライス加工・マシニング加工・各種溶接・各種組立・金型等の製作を行い、小物から大物サイズまで対応。

メッキ・塗装・彫刻・シルク印刷等の処理も一貫して対応します。